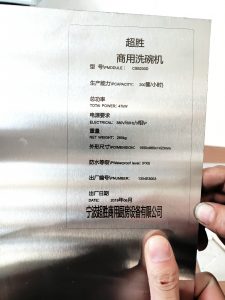

激光打标机:不锈钢材质上如何打出深度。

在不锈钢制品上镌刻清晰、耐久且深度可控的标识,激光打标机以其非接触、高精度的优势成为理想选择。然而,实现理想的打标深度并非简单按下按钮,其背后是一系列精密参数的协同作用与对材料特性的深刻理解。

核心原理:能量与时间的博弈

激光作用于不锈钢表面,高能量密度光束使材料表层瞬间升温,发生氧化、熔融甚至微汽化反应。标记深度本质上由单位面积吸收的激光能量总量决定。这取决于激光功率密度(功率/光斑面积) 与激光束在材料表面的有效作用时间。更深标记需要更高的能量输入或更长的热作用时间。

操控深度的关键参数:

-

激光功率: 提升功率直接增加单脉冲能量,是加深标记最直接的手段。但需警惕:功率过高易造成熔池过大、边缘热影响区增宽,甚至烧蚀过度导致标记发黑粗糙。需找到目标深度与表面美观的平衡点。

-

打标速度: 速度决定了光束在单点停留的时间。速度越慢,热积累越多,深度越深。但过慢的速度不仅降低效率,同样加剧热影响。通常,追求深度需适当降低速度,配合功率调整。

-

填充线间距/点间距: 在填充图形(如文字、图案)时,激光以多条扫描线或密集点阵覆盖区域。缩小线间距或点间距意味着单位面积内扫描路径更密集,相邻光斑热量叠加效应增强,显著促进熔融深度累积。这是实现深雕(如0.1mm以上)的核心技巧。

-

脉冲频率: 对于光纤激光器,频率影响单位时间内的脉冲数。在固定速度下,较高频率可能使脉冲点重叠度增加,热量更集中,有利于加深。但需与扫描速度匹配,避免重叠不足或过度。

-

离焦量: 焦点位置影响光斑大小和能量密度。略低于表面(负离焦) 可增大作用光斑面积,延长热作用时间,常被用于需要较深且均匀标记的场合。

实战操作流程:

-

基础设定: 清洁样品表面,选择合适焦距场镜。初始参数建议:功率中等(如60%),速度较高(如1500mm/s),频率中等(如50kHz),线间距略宽(如0.05mm)。

-

深度初探: 固定速度、频率和线间距,阶梯式增加功率(如10%递增),在同一样品上打标测试条,观察深度变化趋势。找到功率“临界点”(深度开始显著增加)。

-

速度微调: 在临界功率附近,阶梯式降低打标速度(如每次降低100mm/s),观察深度增加效果。注意标记边缘质量。

-

填充密度精修: 若需进一步加深,逐步缩小填充线间距或点间距(如0.05mm -> 0.03mm)。此步对深度影响极大,需谨慎微调。每次调整后均需测试。

-

频率与离焦优化: 在功率、速度、间距设定后,微调脉冲频率观察效果;尝试小范围改变离焦量(±1mm内),找到深度与均匀性的最佳点。

-

综合验证: 使用千分尺、轮廓仪或专业深度测量工具精确测量最终参数下的标记深度。在不同批次材料上验证稳定性。

关键注意事项:

-

材料差异: 304、316、430等不锈钢成分不同,对激光吸收率、导热性有差异。换材料务必重新测试参数。

-

表面状态: 抛光、拉丝、喷砂等表面对激光吸收率影响巨大,需针对性调整。

-

辅助气体: 使用压缩空气或惰性气体(如氮气)吹扫,能减少氧化、改善标记对比度,有时也有助于控制熔池形态影响深度均匀性。

-

设备维护: 确保激光器输出稳定,光学镜片(聚焦镜、振镜保护镜)洁净无污染,是保证深度一致性的基础。